Das Unternehmen hatte diverse Alternativen, wer sein Lieferant für die Abfüllanlage sein würde. „Wir waren von den guten Erfahrungen, die wir mit einer Reihe von Sidel-Maschinen gemacht hatten, überzeugt und beschlossen, weiter mit der Firma zusammenzuarbeiten. Augenblicklich sind wir mit der Leistung der vor zwei Jahren installierten Anlage sehr zufrieden. Ein weiterer Faktor für die Wahl von Sidel für diese Investition war, dass Quilmes nach einer Komplettlösung suchte, um seinen Bedarf zu decken. Wir berücksichtigten dabei nicht nur die Abfüllanlage, sondern auch die Produktverarbeitung durch Pasteurisierung (Tetra Pak Processing Systems), um potenzielle Synergien zu maximieren. Sidel besaß die dafür erforderliche Flexibilität und konnte eine Lösung liefern, die uns ein besseres Effizienzmodell und eine höhere Produktionsqualität bot“, fährt er fort.

Quilmes war auch von der positiven Kollaboration des Sidel-Expertenteams während der gesamten Projektphase vor der Anlageninstallation sowie bei der Installation selbst und für den Kundendienst danach angetan. Er erklärt weiter: „Natürlich haben wir damit angefangen, gemeinsam mit dem Anlagendesignteam die besten Optionen für Quilmes ausfindig zu machen. Danach stellte die Inbetriebnahme die intensivste Phase dar, in der wir Hilfe von Sidel benötigten. Die Maschinen wurden in einer neuen Zone im Werk installiert und wir hatten mit den typischen Schwierigkeiten bezüglich unserer Versorgungsanschlüsse zu kämpfen. Doch mit Sidels Hilfe konnten wir die Probleme schnell und sicher lösen, sobald sie auftauchten.“ Ein weiterer Vorteil der Zusammenarbeit mit Sidel, den Quilmes schon früh erkannte, war der technische Support, sowohl von den Außendiensttechnikern (FSE) als auch durch Fernzugriff. Bei Bedarf oder in Notfällen bietet dieser Service 24 Stunden am Tag Unterstützung durch einen Außendienstmitarbeiter. Alternativ kann sich das Supportpersonal per Fernzugriff mit der Maschine verbinden und die beste Lösung empfehlen. „Wir haben mehrere Male darauf zurückgegriffen und konnten dadurch unsere Produktion erfolgreich aufrechterhalten.“

Eine zuverlässige und flexible Produktion unter Einhaltung der Standards von PepsiCo

Die Heißabfüllanlage zeichnet sich durch ihre hervorragende Produktionsflexibilität aus. „Sie kann für die Heißabfüllung von isotonischen Getränken, Säften und Produkten mit und ohne Pulpe verwendet werden. Zusätzlich kann diese Anlage aber auch kalt abfüllen, um dem Verbraucher ein breiteres Spektrum an Produkten zu bieten“, erklärt Juan José Ferrer. Gatorade wird heute in diversen Geschmacksrichtungen und Größen hergestellt: 500 ml, 750 ml, 1200 ml und seit Kurzem 300 ml, entweder mit Flach- oder mit Sportverschluss. Was die Etikettierung angeht, ermöglicht die neue Lösung die Anbringung von kleineren Sleeves auf nur einem Teil der Flasche oder von Fullbody-Sleeves auf der gesamten Flasche. So ergeben sich mehrere Möglichkeiten für das Marketing, damit sich das Produkt im Supermarktregal von der Masse abhebt.

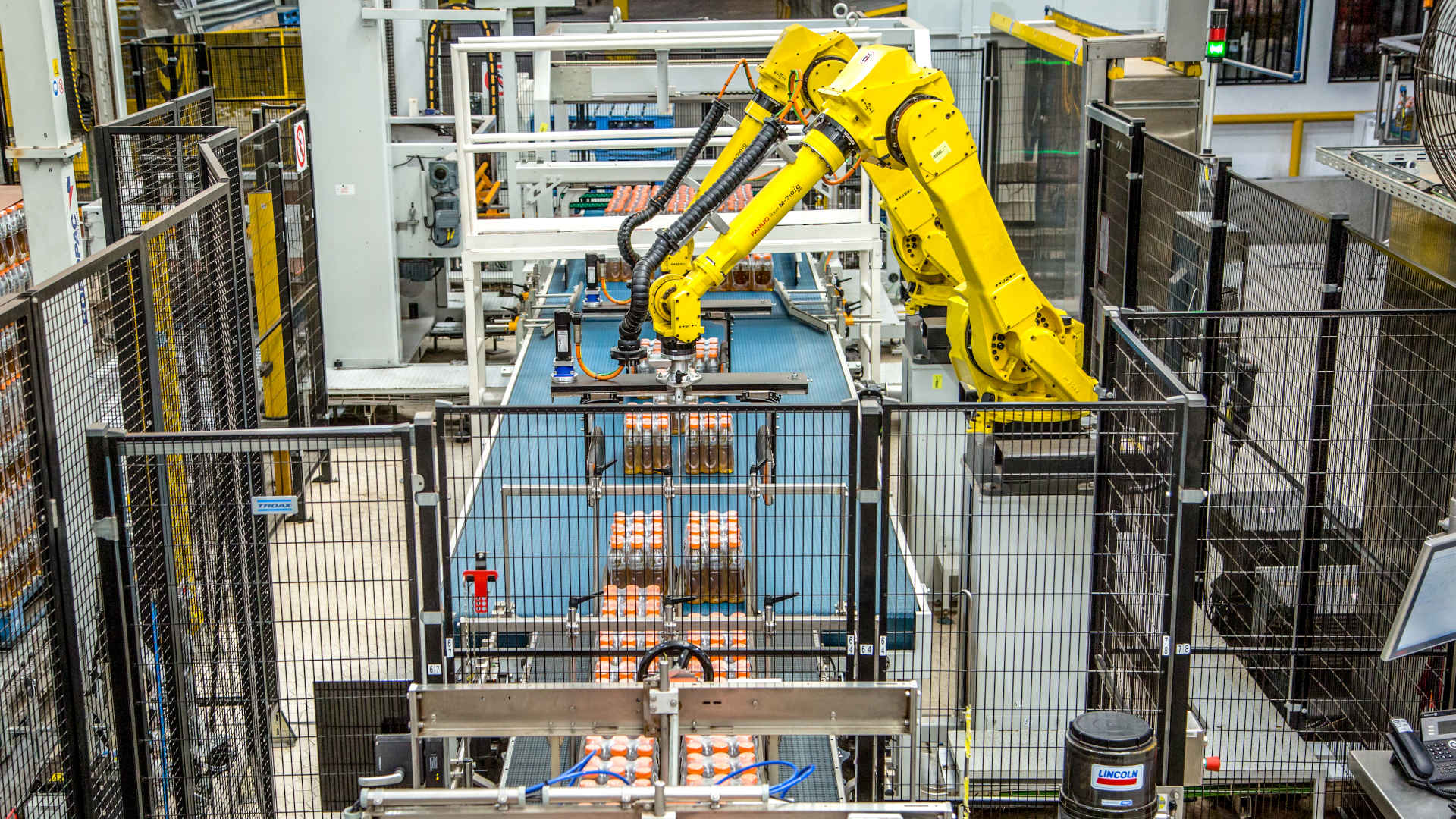

„Wegen der Flexibilität unserer Produktionsanlage können wir außerdem diverse Packungsoptionen verarbeiten, zum Beispiel 6er-Packs, 12er-Packs oder 24er-Packs.“ In Bezug auf die Palettierung heißabgefüllter Produkte in PET-Behältern ist die Qualität ein sehr wichtiger Aspekt – sie muss unbedingt gewährleistet sein. „Um die langen Transportwege auf oft schwierigen Straßen zu überstehen, muss die Palettierung akkurat, zuverlässig und sehr stabil sein. Mit den Palettierlösungen von Sidel sind wir sehr zufrieden, denn sie garantieren die Integrität unserer Produkte, damit sie den Verbraucher intakt erreichen“, betont er.

Quilmes fungiert als Abfüller für PepsiCo. Aus diesem Grund musste die Validierung der neuen Anlage nach einem spezifischen Abnahmeprotokoll erfolgen. Vor dem Start der industriellen Produktion auf der Anlage fand in den Verpackungslaboren von Sidel in Frankreich eine Validierungsphase für die unterschiedlichen Behälter statt. Laut dem Plant Manager „wurde die individuelle Validierung jeder unserer Gatorade-Flaschen gemäß den Spezifikationen von PepsiCo durchgeführt, was die Produktion der Blasformen möglich machte. Aufgrund der Anforderungen von PepsiCo befolgten wir während der ersten Verpackungsläufe ein Qualitätsprotokoll für die Anlageneffizienz und die Anzahl marktgängiger Flaschen während des Prozesses. Jeder Schritt wurde erfolgreich durchgeführt.“