El PET aumenta de manera continua su cuota de mercado en los sectores de los alimentos y de los productos para el hogar y el cuidado personal (FHPC, por sus siglas en inglés), tradicionalmente dominados por el HDPE (polietileno de alta densidad) y el PP (polipropileno); se espera que el uso de este material aumente un promedio del 3 % en los tres mercados hasta el año 2020.

Dentro de estos sectores, altamente competitivos, la nueva base de Sidel, SteadyEDGETM, brinda oportunidades para acelerar la adopción de los envases en PET. Está diseñada para enfrentar el desafío de producir envases planos, ovalados y rectangulares en PET, todas formas que requieren un proceso específico de fabricación que proporciona una óptima distribución material del PET para obtener un envase de calidad superior.

La tecnología de esta nueva base ofrece la posibilidad de crear diseños de envases en PET innovadores y atractivos para diferenciar las marcas, al tiempo que asegura la estabilidad de la botella y una producción rentable.

En este momento, la utilizan clientes en diversas partes del mundo, con más de 200 millones de envases ya producidos; además, en breve también estará disponible para las sopladoras Sidel Matrix™.

Un envase creativo y diferenciador

Con SteadyEDGE, las marcas lucen exactamente de la manera prevista. La solución brinda oportunidades a los productores de los mercados de los FHPC para diferenciar sus productos y aumentar sus cuotas de mercado con el PET.

Un envase más estable para un tiempo de funcionamiento óptimo

Los bordes más agudos que es posible lograr en el envase se usan para aplanar e incrementar, de manera efectiva, el área del «anillo de apoyo» de la base. De ese modo, ofrecen una eficiencia de producción y un rendimiento del máximo nivel.

Una producción rentable y sostenible

Esta innovadora solución de envasado optimiza la productividad y el bajo costo total de propiedad, mientras que la calidad y la fiabilidad del producto mantienen un elevado estándar.

Un soplado más inteligente y cambios de formato rápidos

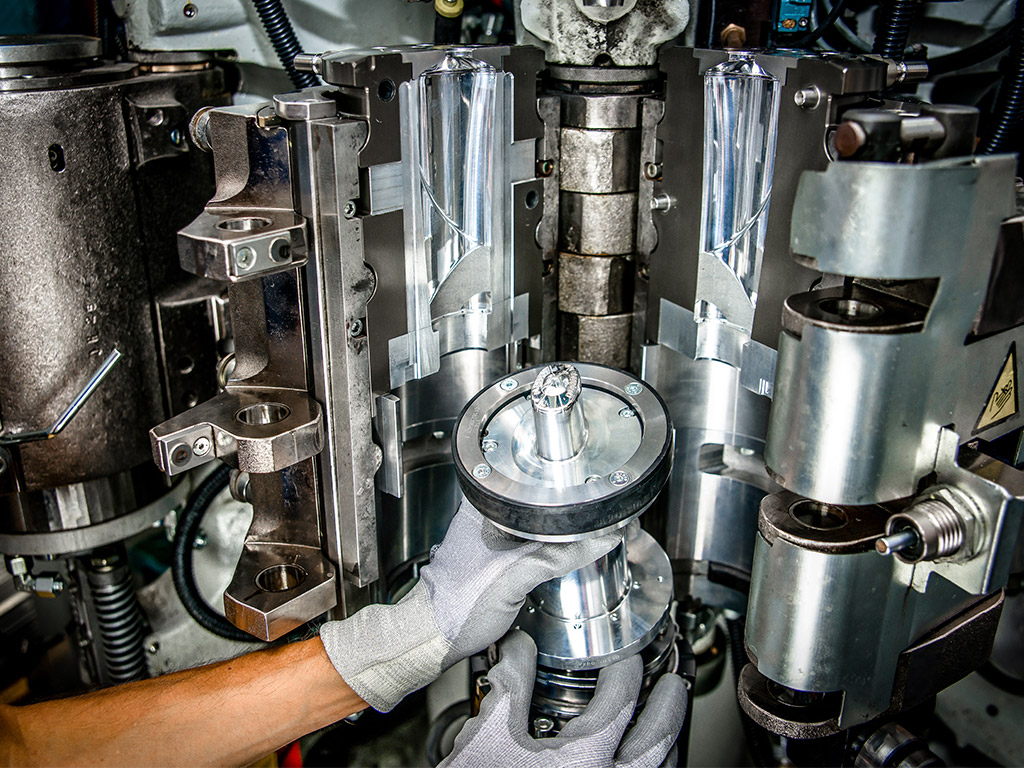

El diseño agudo específico de la base se logra mediante el nuevo sistema de moldeado de bases patentado de Sidel, denominado Base OverStroke System (BOSS).