04/11/2015

Al calentar el molde por medio de una resistencia térmica eléctrica (eHR) en lugar hacerlo con aceite caliente, la sopladora Sidel Matrix eHR brinda diversas ventajas en términos de calidad de la botella, rendimiento, flexibilidad de proceso, tiempo de funcionamiento, ahorro de energía y seguridad del operador.

Un rendimiento más uniforme y ahorro de

energía

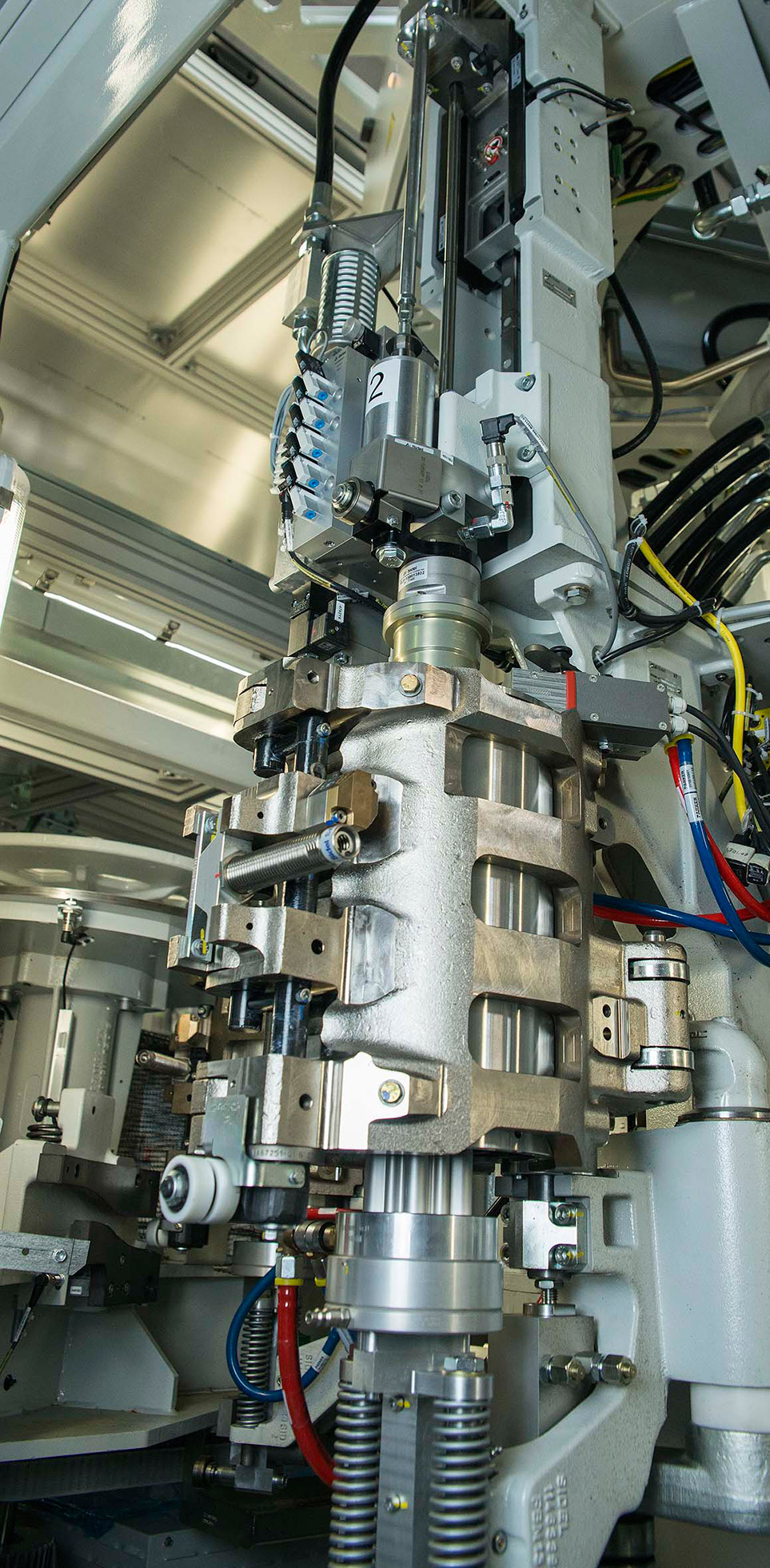

El calentamiento eléctrico eHR de Sidel sustituye al calentamiento tradicional del molde para el cuerpo de la botella en PET mediante aceite. El nuevo sistema, con gran capacidad de reacción, calienta tres veces más rápido que el sistema del aceite y proporciona las temperaturas exactas desde las primeras botellas que se producen. Se sitúan sondas directamente en el interior de cada coquilla de molde, con el fin de regular la temperatura lo más cerca posible de la botella de PET mientras esta se forma. Las diferencias de temperatura entre las distintas estaciones de soplado se reducen estrictamente al mínimo. Como resultado, todas las botellas se someten al mismo tratamiento térmico y, en consecuencia, presentan un rendimiento uniforme cuando se encuentran en las estanterías del supermercado o llegan a las manos del consumidor.

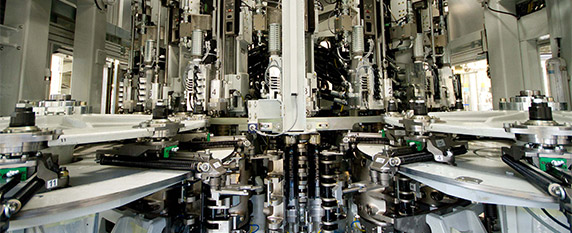

La generación más reciente de válvula de soplado en la sopladora Sidel Matrix, junto al sistema de boquilla de soplado mecánico, el estirado eléctrico y la automatización, brinda un alto control de la curva de soplado. Gracias a ello, se puede aumentar la velocidad mecánica en hasta 2000 botellas por hora y por molde, lo que representa una mejora en la velocidad de más de un 10 % en comparación con la generación anterior de sopladoras Sidel HR. Al mismo tiempo, aún mantiene un tiempo suficiente del ciclo para asegurar un proceso de soplado uniforme.

El calentamiento eléctrico también ofrece un ahorro de energía de hasta un 45 % en comparación con la generación anterior de sopladoras Sidel SBO Universal HR, por lo que resulta mucho más eficiente que el calentamiento del molde mediante aceite. El desempeño del Ecoven Sidel Matrix, con lámparas infrarrojas y tecnología de cerámica, reduce el consumo de electricidad en un 25 % más y, al implementar la opción AirEco2 de recuperación de aire, el consumo de este suministro puede disminuir en hasta un 45 %.

Higiene y seguridad

Como se elimina por completo el aceite caliente, la sopladora Sidel Matrix eHR evita los peligros asociados a las fugas, como, por ejemplo, las caídas de los operadores y la contaminación. Gracias al estirado eléctrico, no se requiere lubricar la zona situada por encima del cuello de la botella, lo que elimina el riesgo de contaminación. Algunos componentes se encuentran lubricados de por vida. Para aquellos otros que requieren lubricación, se emplea grasa apta para el contacto con los alimentos. La sopladora Sidel Matrix eHR cuenta con otros avances probados de Sidel Matrix, como la ventilación del horno con aire filtrado para una producción más higiénica.

Dado que los moldes están aislados de sus soportes, la alta temperatura se concentra en ellos, mientras que la temperatura ambiente en la sopladora Sidel Matrix eHR permanece más baja que en una sopladora HR tradicional, lo que evita cualquier limitación térmica en otros componentes cercanos de la máquina. Por su parte, aquellas piezas del interior del equipo con las que los operadores pueden entrar en contacto se encuentran a una temperatura inferior, lo que redunda en una mayor seguridad de las condiciones de intervención.

Mantenerse a la vanguardia gracias a innovadores avances

Sidel, que cuenta con 35 años de experiencia en el PET, ya ha entregado casi 560 sopladoras HR en todo el mundo. Complementa este saber hacer con su experiencia en el llenado en caliente de bebidas, sector en el que comenzó a trabajar hace casi cuatro décadas, primero con envases de vidrio y, posteriormente, con plástico. Damien Fournier,Blowing Product Management Directoren Sidel, comenta: «Desde que presentó su proceso de soplado HR para PET, en 1986, Sidel ha sido un actor fundamental en el sector del llenado en caliente dentro del mercado de las bebidas. La Sidel Matrix eHR ofrece ahora a los productores de bebidas ventajas operativas extraordinarias».

La sopladora Sidel Matrix eHR combina la innovadora solución eHR con las más recientes tecnologías probadas de las sopladoras Sidel Matrix. Los parámetros mecánicos son los mismos y el 73 % de los componentes de la estación de soplado eHR coinciden con los de las sopladoras Sidel Matrix estándares. El equipo puede combinarse, por ejemplo, con el Intelliblower™ Sidel Matrix, que aporta control y autorregulación al proceso de soplado, sin ninguna otra intervención del operador. Como el estirado eléctrico se realiza sin contacto, es sólido y no sufre desgaste, lo que le permite brindar una alta calidad uniforme de botellas de PET y contribuir a un aumento en la velocidad.

Las ventajas del soplado eHR con la Combi Sidel Matrix de llenado en caliente

Este nuevo proceso de soplado eléctrico resistente al calor se integra en la Combi Sidel Matrix de llenado en caliente, que reúne las funciones de soplado, llenado y tapado en una sola máquina. Los sistemas Combi de Sidel aportan niveles de eficiencia de línea hasta un 4 % superiores a los de las máquinas independientes. Además, al limitar el número de equipos implicados, pueden reducir los costos de funcionamiento en hasta un 12 %. Su compacidad y ergonomía optimizan el diseño de la línea, que ocupa menos espacio. Por otra parte, su entorno controlado de producción garantiza que la higiene y la seguridad alimentaria se mantienen bajo control.

La Combi Sidel Matrix de llenado en caliente cuenta con válvulas electrónicas de llenado, equipadas con caudalímetros individuales para una distribución sumamente precisa del volumen y un mínimo desperdicio del producto. El diseño higiénico y las válvulas de llenado sin contacto garantizan la completa seguridad de la bebida. El equipo puede trabajar con una amplia gama de bebidas con y sin pulpas o partículas y gestionar los cambios de cuellos con facilidad.

Enfrentar los desafíos de las botellas de PET para el llenado en caliente

El llenado en caliente constituye un método seguro para embotellar bebidas sensibles, como los jugos, néctares, refrescos, bebidas isotónicas y tés (JNSDIT, por sus siglas en inglés), mediante su calentamiento. El calor esteriliza la bebida y, una vez llenada, tapada e inclinada la botella, también se esteriliza el envase y la tapa. La temperatura necesaria (entre 80 ºC y 95 ºC) es superior a la resistencia térmica normal de las botellas convencionales de PET.

La producción de una botella de PET HR de calidad y capaz de resistir estas elevadas temperaturas requiere un tratamiento a través de un método especial de soplado y estirado, en el que las botellas se soplan dentro de moldes eficientemente calentados, a temperaturas superiores a los 120 ºC y con un soplado fiable y controlado. Tradicionalmente, esta temperatura se alcanza empleando circuitos de aceite caliente conectados a un termorregulador. El fondo del molde -y, en ocasiones, también el cuello del mismo- se suele conectar a un segundo termorregulador. Estas condiciones minimizan la tensión que sufre el PET durante la fase de soplado. El calor da lugar a una cristalinidad y los moldes calientes «fijan» la microestructura cristalina.

En sidel.es/soplado se proporciona más información sobre la sopladora Sidel Matrix eHR, así como sobre otras soluciones de soplado del PET.

Download el comunicado de prensa.