La compañía tenía distintas alternativas a la hora de definir cuál iba a ser el proveedor de la línea de envasado. «Nos orientamos a partir de la buena experiencia que teníamos con diferentes equipos de Sidel, por lo cual decidimos seguir con ellos. Ahora estamos muy conformes con el desempeño de la línea después de dos años de haber sido instalada. Otra de las razones por la cual elegimos a Sidel para esta inversión tiene que ver con el hecho de que Quilmes estaba buscando una solución integral para responder a sus necesidades. Estábamos contemplando no solo la línea de envasado, sino también el procesamiento del producto mediante la pasteurización (Tetra Pak Processing Systems), con el fin de maximizar las posibles sinergias. La verdad es que Sidel se mostró muy flexible a esta posibilidad y pudo resolver esta ecuación, que creó para nosotros un mejor modelo de eficiencia y de calidad de producción».

Quilmes estuvo también muy satisfecho con la buena colaboración por parte del equipo de expertos de Sidel durante toda la etapa de estudio del proyecto previa a la instalación de la línea, así como con la propia instalación y el servicio posterior. «Arrancamos, obviamente, con el equipo de diseño de la línea buscando lo mejor para Quilmes. Después, el arranque fue la parte más intensa cuando necesitamos asistencia de Sidel. Las máquinas fueron instaladas en una nueva nave y tuvimos las dificultades propias relacionadas con servicios nuestros, pero la verdad es que pudimos resolver los problemas que se fueron presentando de una forma rápida y segura con la asistencia de Sidel». Otra ventaja que Quilmes reconoce de trabajar con Sidel es el servicio de asistencia técnica tanto a nivel de los especialistas en campo como de la ayuda a distancia. Este servicio permite, ante cualquier necesidad o emergencia, conseguir la asistencia, durante las 24 horas del día, de un técnico que inclusive se puede conectar de forma remota a la máquina y recomendar la mejor solución. «Eso lo utilizamos en varias ocasiones y nos permitió seguir adelante con la producción de manera exitosa».

Fiabilidad y flexibilidad de producción para responder a los estándares de PepsiCo

La línea de envasado en caliente se caracteriza por su gran flexibilidad de producción. «Tiene la posibilidad de llenar en caliente bebidas isotónicas, jugos y productos con y sin pulpa. Adicionalmente, esta línea tiene la posibilidad de llenar en frio para ofrecer mayor variedad de productos al consumidor». Hoy se produce Gatorade en distintos sabores y tamaños —500 ml, 750 ml, 1200 ml y más recientemente 300 ml— con tapas flat cap o sport cap. En lo que se refiere a la parte de etiquetado, permite etiquetar solo una parte de la botella con una partial sleeve o bien la botella completa con una full body sleeve. Eso también ofrece varias oportunidades de marketing para diferenciarse en las estanterías de los supermercados.

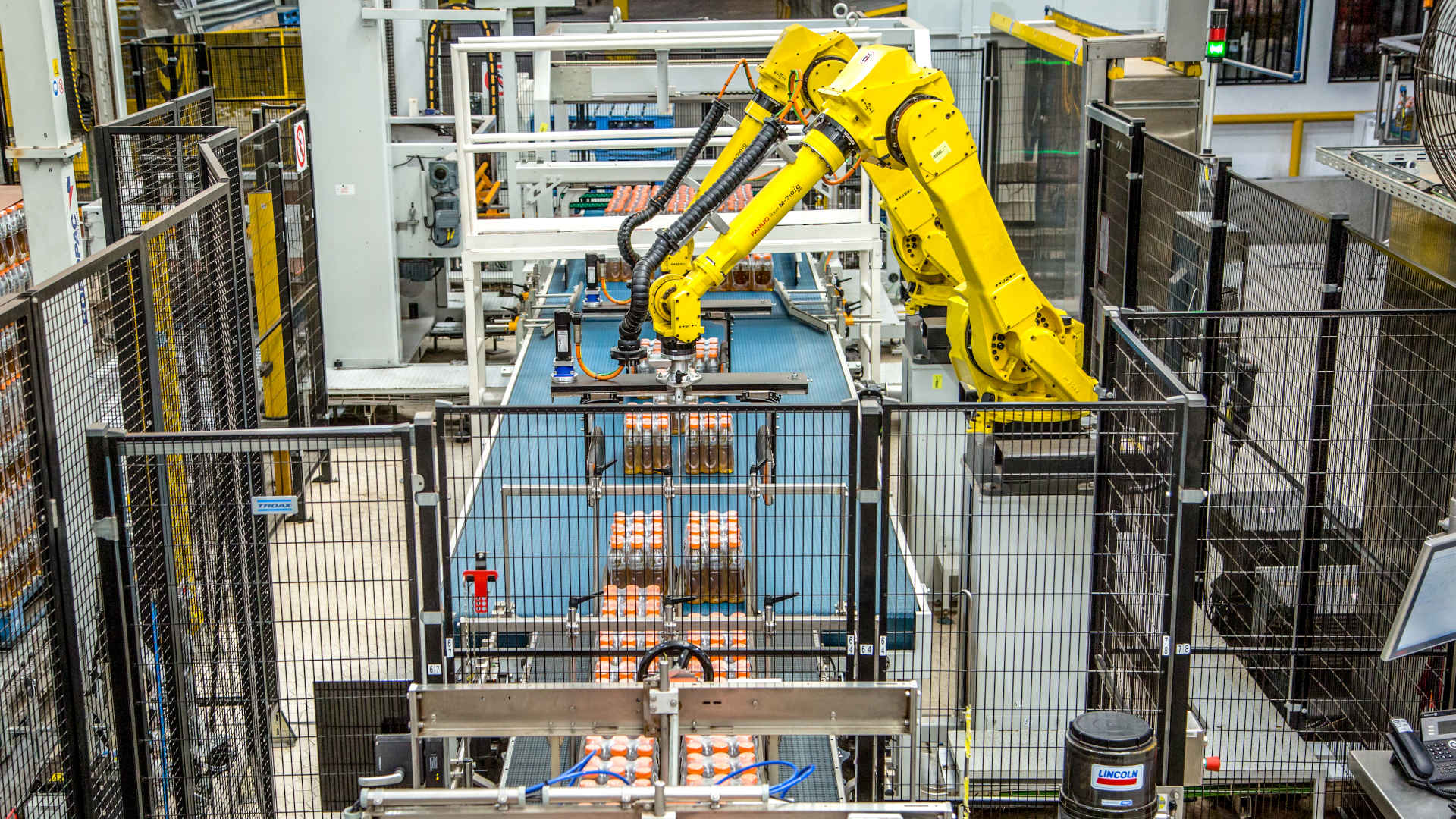

«Hablando de la flexibilidad que ofrece nuestra línea de producción, contamos también con la posibilidad de manejar varias alternativas de empaque como los paquetes de 6, 12 o 24 unidades. En lo que se refiere a la paletización de los productos llenados en caliente en envases PET, la calidad que se garantiza es un tema muy importante. Para enfrentar las largas distancias de transporte y las rutas que no siempre son apropiadas, el paletizado tiene que ser preciso, confiable y muy estable. Estamos muy contentos de las soluciones de paletización de Sidel que garantizan la integridad de nuestros productos para que puedan llegar al consumidor sin ninguna alteración».

Quilmes trabaja como embotellador de PepsiCo, con lo cual la validación de una nueva línea tiene que pasar por un protocolo de aprobación específico. «Previamente al lanzamiento de la producción industrial de nuestra línea, fue necesaria una etapa de validación de todos los diferentes envases en los laboratorios de empaque en Sidel Francia. Se hizo la validación individual de cada una de nuestras botellas Gatorade conforme a las especificaciones de PepsiCo, lo que permitió producir los moldes. También por exigencia de PepsiCo, tuvimos que cumplir con un protocolo de calidad durante los primeros envasados, que tiene que ver con la eficiencia de la línea y con la cantidad de botellas aptas durante el proceso. Todo se realizó con éxito».